您现在的位置是:首页 > 行业资讯行业资讯

株洲 3D 打印、逆向建模与三维扫描服务:抄数与工业设计的智造融合

![]() 2025-07-05 10:45:01行业资讯

人已围观

2025-07-05 10:45:01行业资讯

人已围观

简介作为中国轨道交通装备制造业的 “摇篮”,株洲正以 “数字化” 为笔,勾勒着传统工业向智能制造转型的新图景。3D 打印、逆向建模、三维扫描(抄数)与工业设计

作为中国轨道交通装备制造业的 “摇篮”,株洲正以 “数字化” 为笔,勾勒着传统工业向智能制造转型的新图景。3D 打印、逆向建模、三维扫描(抄数)与工业设计的深度融合,不仅为轨道交通、汽车零部件、通用机械等支柱产业提供了 “从实物到数字、从创新到制造” 的全链路解决方案,更以 “精准化、柔性化、高效化” 的特质,成为破解研发周期长、定制成本高、创新门槛高的关键钥匙,推动株洲制造业向 “高端化、智能化” 跃升。

一、技术协同:构建工业数字化的完整链路

(一)三维扫描与抄数:物理实体的 “数字底片”

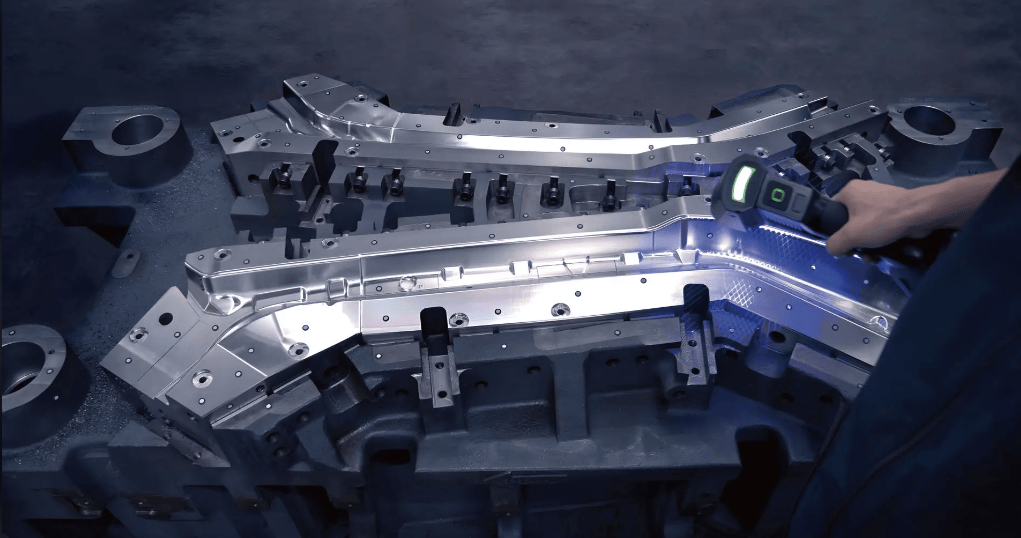

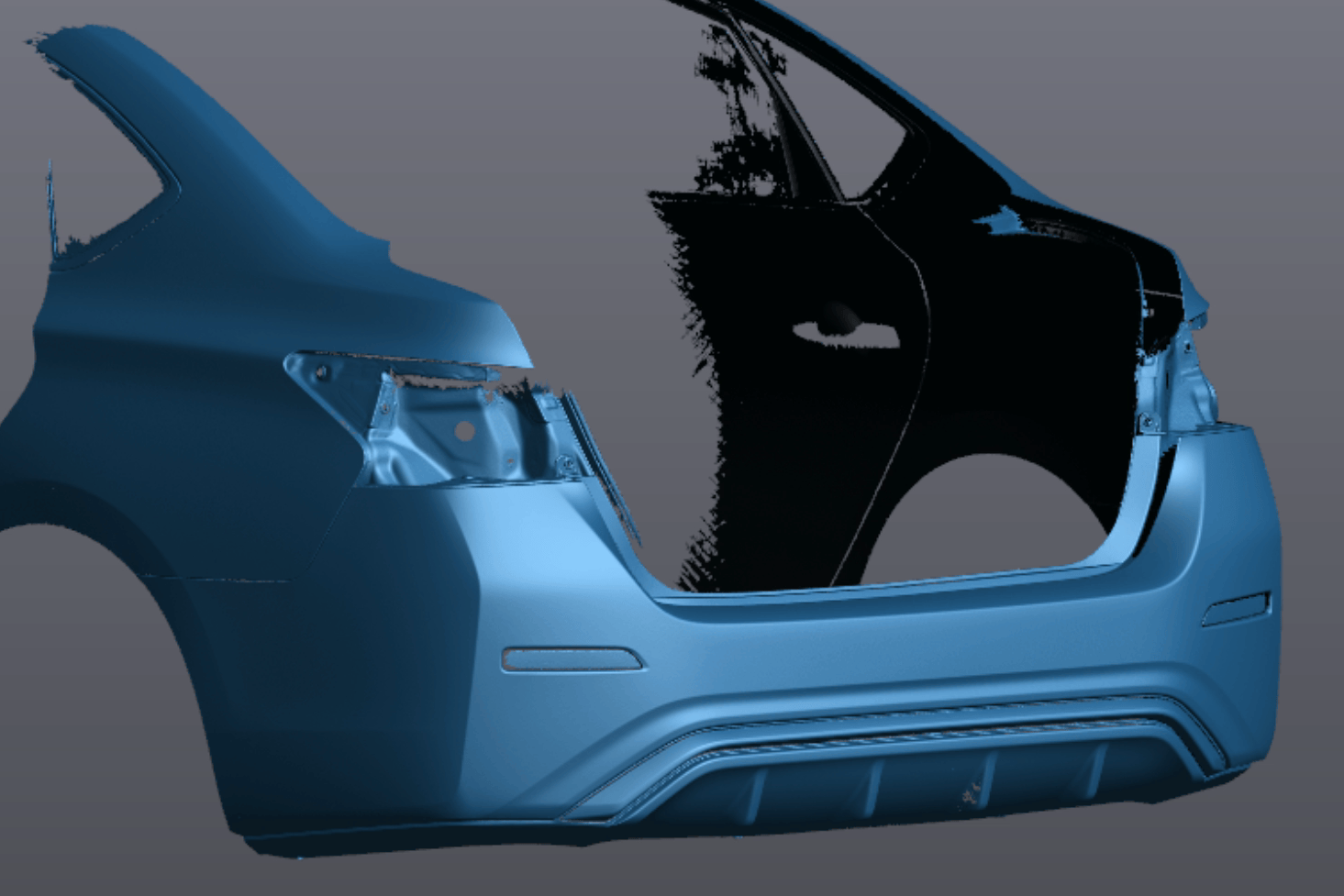

株洲的三维扫描服务(又称 “抄数”)以 “适配工业场景” 为核心,配备了覆盖不同尺寸、精度需求的专业设备。手持式激光扫描仪凭借 0.02mm 的单点精度,可捕捉高铁转向架的焊缝细节、齿轮箱的齿面纹理,尤其适合中小型精密部件的 “微米级复刻”;针对地铁车身、工程机械机架等大型装备,地面式激光扫描系统能在 2 小时内完成 360° 全景扫描,点云数据误差控制在 ±1mm 内,完整还原 12 米长结构的曲面与尺寸关系。

“抄数” 在株洲工业语境中,更强调 “数据的实用性”:某汽车零部件企业需复刻进口发动机的精密凸轮轴,通过三维扫描获取点云数据,相比传统手工测绘(误差常达 0.1mm),数据精度提升 10 倍,为后续逆向建模奠定 “数字基石”。

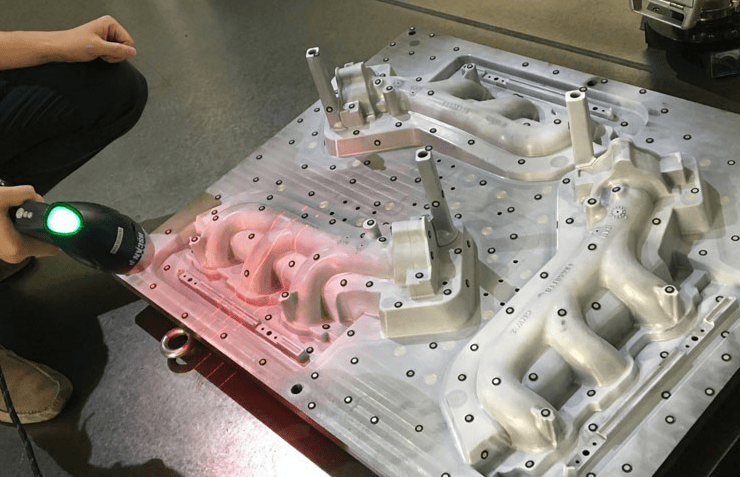

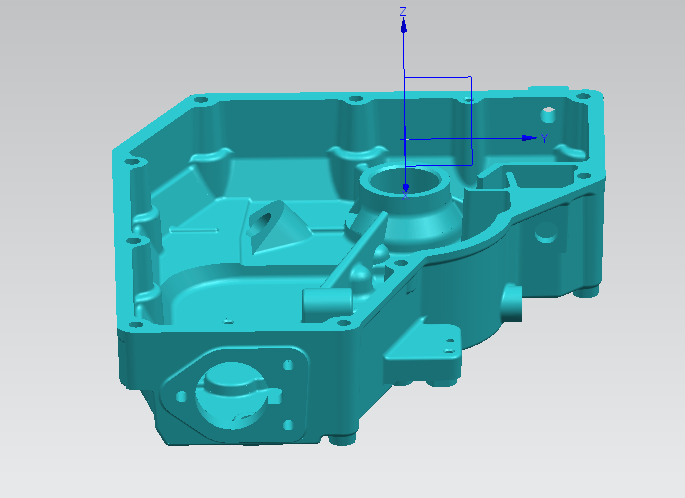

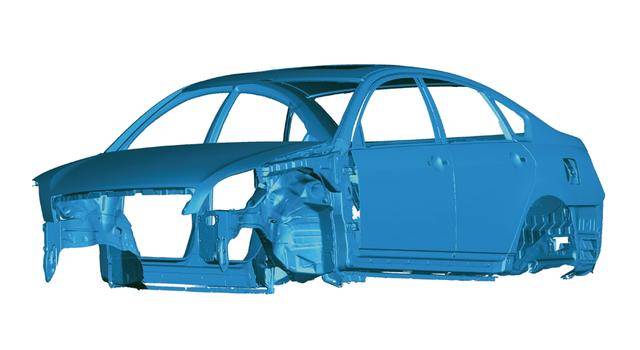

(二)逆向建模:从点云到可编辑模型的 “智能翻译”

基于扫描获取的海量点云数据,逆向建模技术在株洲工业场景中实现 “数据增值”。技术人员运用专业软件,通过 “三步法” 完成转化:先对原始点云去噪、拼接(剔除环境干扰点,将多视角数据融合为完整模型);再提取关键特征(如定位孔、分型线、加强筋等工业部件核心结构);最终生成可编辑的 CAD 模型,确保与后续工业设计、3D 打印无缝兼容。

在轨道交通领域,逆向建模展现独特价值:中车株洲所研发新型动车组时,通过扫描既有车型的受电弓,逆向建模分析其空气动力学特性,为优化设计提供数据支撑 —— 这种 “基于实物的数字化解析”,比纯理论计算更贴合实际运行工况,优化后的受电弓风阻降低 15%,噪音减少 8 分贝。

(三)工业设计:数字模型的 “功能与工艺创新”

株洲的工业设计绝非 “纸上谈兵”,而是深度结合本地产业特性的 “落地性创新”。设计师依托逆向建模生成的数字模型,从三个维度发力:结构优化(如对高铁电机壳体进行拓扑分析,去除冗余材料,重量减轻 20% 仍保持强度);工艺适配(结合株洲铝加工、铸造产业优势,将钢制部件设计为铝制轻量化结构,制造成本降低 18%);场景适配(为矿山机械设计耐磨铲斗时,扫描岩石撞击轨迹,逆向建模后优化斗体弧度,使用寿命延长 30%)。

设计过程中,“本地化协同” 是关键:为株洲某汽车零部件厂设计的变速箱壳体,既通过逆向建模确保与原车装配孔位精准匹配(误差≤0.03mm),又优先采用本地生产的 ADC12 铝合金,物流成本降低 25%,实现 “设计 - 生产” 高效衔接。

(四)3D 打印:数字模型到实体的 “柔性制造”

株洲的 3D 打印服务已形成 “材料 - 工艺 - 场景” 的精准匹配。金属 3D 打印(SLM 工艺)适配高要求工业场景:用钛合金打印高铁支架,致密度达 99.5%,强度比传统铸造件提升 40%,重量减轻 30%;光固化(SLA)工艺专注精密原型,如地铁信号系统的绝缘衬套,0.02mm 的层厚精度满足严苛电气间隙要求;熔融沉积成型(FDM)则服务于快速验证,24 小时内可打印出新型齿轮箱的概念模型,供工程师测试装配可行性。

这种 “按需打印” 模式,打破了传统模具制造的周期限制:某轨道交通企业研发新型制动组件时,通过 3D 打印快速迭代 5 版样品,将验证周期从 3 个月压缩至 2 周,研发成本降低 60%。

二、场景落地:赋能株洲支柱产业升级

(一)轨道交通装备:从 “跟跑” 到 “领跑” 的技术突破

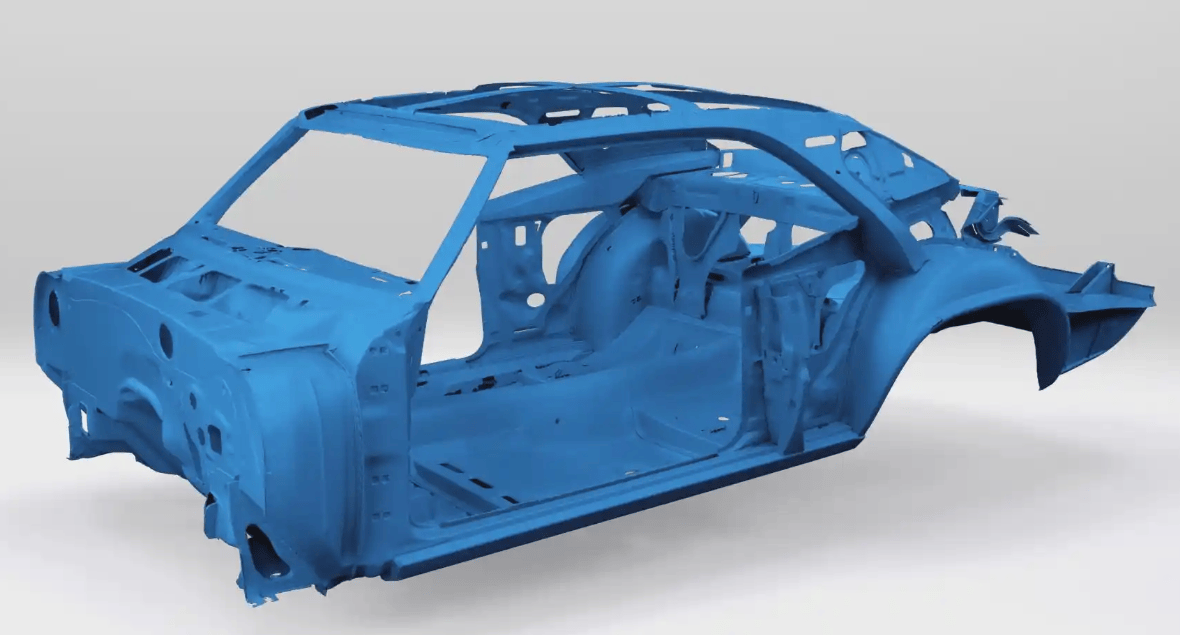

在中车株洲所、中车株机的车间里,技术组合正重塑研发流程。研发团队对进口高铁轴承进行三维扫描,通过逆向建模解析其滚子曲面的 “对数曲线” 设计,结合本土工业设计优化材料配比(加入株洲特色的稀土元素),最终 3D 打印出的轴承寿命较原型提升 20%,实现关键部件国产化替代;针对城轨车辆的 “轻量化” 需求,扫描整车结构后,用拓扑优化设计出镂空式车架,再通过金属 3D 打印制造,单节车厢减重 800 公斤,年节电超 1.2 万度。

在维修领域,技术组合的 “应急修复” 能力尤为关键:某地铁线路的转向架衬套突发磨损,传统备件需等待 15 天,通过扫描磨损件、逆向建模生成修复模型,48 小时内 3D 打印出适配衬套(高强度尼龙材料),保障线路正常运营,减少停摆损失超 500 万元。

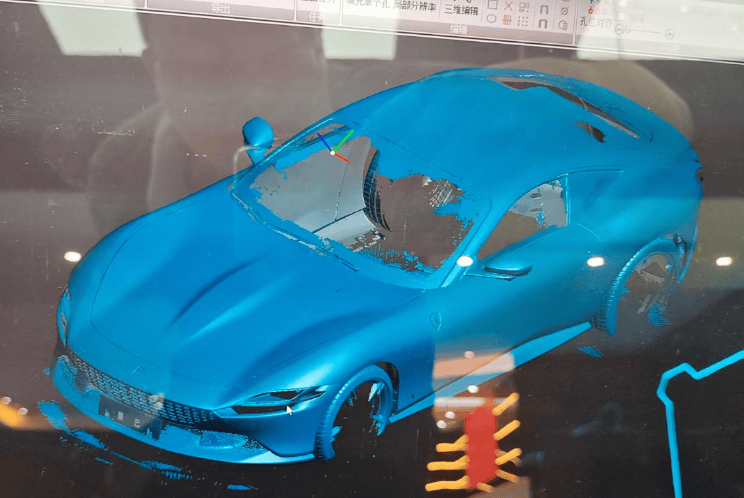

(二)汽车零部件与通用机械:快速研发与定制化升级

株洲的汽车零部件企业(如湘火炬、北汽株洲分公司配套商)正借技术组合缩短供应链。某新能源汽车厂商研发电机壳体时,先用三维扫描获取竞品的散热通道结构,逆向建模后通过工业设计优化流道走向,3D 打印样品测试显示散热效率提升 30%,研发周期缩短至传统模式的 1/3;对于批量小、精度高的农机齿轮,扫描磨损件逆向建模后,3D 打印模具比传统铸造模具成本降低 50%,交付周期从 45 天缩至 7 天。

在通用机械领域,技术组合解决了老设备维修难题:某工厂的上世纪 90 年代机床主轴损坏,原厂早已停产备件,通过扫描主轴箱逆向建模,3D 打印出的替换件与旧设备完美匹配,使设备 “重获新生”,节省了数十万元的换新成本。

(三)模具制造与文创:精密与特色的双向赋能

株洲模具产业(如汽车覆盖件模具、轨道交通配件模具)借技术组合实现 “快速迭代”。某模具厂接到新型手机外壳模具订单时,扫描客户提供的样品,逆向建模生成型腔参数,工业设计师优化拔模角度与冷却水道,3D 打印模具原型验证后再开钢模,试模次数从 5 次减至 2 次,开发周期缩短 40%;在文创领域,设计师扫描炎帝陵的石雕纹样、醴陵窑的瓷瓶造型,通过逆向建模提取文化符号,工业设计时融入现代产品(如茶具、文具),3D 打印出的 “株洲特色文创” 年销量突破 30 万件。

三、服务优势:扎根株洲产业土壤的本地化价值

(一)产业深耕的 “精准适配”

株洲的技术团队深谙本地产业特性:针对轨道交通的 “高安全” 要求,配备符合 ISO 10360-12 标准的计量级扫描设备;熟悉汽车零部件的 “批量生产” 需求,提供从逆向建模到模具 3D 打印的全流程方案。这种 “懂工艺、懂标准” 的优势,让中车某车间的扫描项目效率比外地团队高 3 倍 —— 因熟悉车间安全规范,技术人员 15 分钟即可入场操作,而外地团队需 1 小时培训。

(二)产业链协同的 “成本红利”

株洲完善的工业生态为技术组合提供低成本支撑:本地 3D 打印材料供应商(如中车时代新材)提供定制化钛合金粉末,材料成本较外购降低 15%;与园区内的数控加工企业联动,3D 打印的原型件可直接对接批量生产,避免数据转换损耗。这种 “扫描 - 设计 - 打印 - 量产” 的本地化链条,使整体服务成本较外地低 20%-30%,让中小企业也能负担数字化转型成本。

四、未来展望:从 “制造” 到 “智造” 的进阶之路

随着株洲 “轨道交通装备产业集群” 的升级,技术组合正迈向 “智能化 + 场景化”。2025 年落地的 “数字孪生工厂” 项目,已实现三维扫描数据与高铁数字孪生模型的实时联动,工程师可通过逆向建模对比实体与虚拟模型的偏差,提前预警潜在故障;AI 驱动的工业设计系统能自动识别扫描数据中的优化空间,如针对齿轮箱模型,10 分钟内生成 3 种减重方案,设计效率提升 80%。

在场景拓展上,技术组合正向 “绿色制造” 延伸:扫描废旧零部件逆向建模后,用 3D 打印进行 “再制造”,使轨道交通部件的回收利用率从 50% 提升至 85%;针对风电、航空等新兴产业,开发耐高温材料的 3D 打印技术,为株洲构建 “轨道交通 + 新能源” 的双轮驱动格局提供支撑。

结语

株洲 3D 打印、逆向建模、三维扫描(抄数)与工业设计的融合,不仅是技术工具的叠加,更是制造理念的革新 —— 它让 “精准复制” 与 “创新突破” 并存,让 “批量生产” 与 “个性化定制” 兼容,让 “传统制造” 与 “数字孪生” 共生。在这座以轨道交通为骄傲的城市,这些技术正以 “数据为脉、创新为魂”,推动产业向 “更高精度、更高效率、更低成本” 的智能时代跨越,为株洲打造 “世界级先进制造业集群” 注入源源不断的数字动能。

Tags: 株洲3D打印 株洲逆向建模 株洲三维扫描服务 株洲抄数 株洲工业设计

很赞哦! ()

相关文章

随机图文

拍照式三维扫描仪在卫浴佛山高明行业方面的应用

如今三维扫描仪技术已日趋成熟地应用于各个领域,例如航空航天、汽车、工业、模具、文博、影视等等,这样的新闻屡见不鲜,如今就连卫浴行业也要“凑”这样高科技的热闹

【3D打印软件】要打印ABS东莞清溪打的得好cura中要怎样设定呢?

ABS是其中一款好普遍的3D打印物料,但由于它的收缩率比较高,所以要打印得好的话,在3D打印软件上的设定就需要注意一下了。1、加Raft或Brim 3D打印比较大或长型的ABS模型时,最好加

铸造压铸东莞桥头零部件三维扫描仪检测案例

铸造是人类掌握比较早的一种金属热加工工艺,不过,现代铸造工件往往只是作为毛坯件,后续还需要精加工,所以铸造毛坯件的质量好坏就决定了产品生产的好坏,因此,铸造工件的尺寸检测也

3D打印服务无人机Fleye在东莞石排未来会有前景吗?

很多时都听到新闻说无人机的螺旋桨叶片弄伤人弄伤小孩,所以靠近无人机时是有点危险的。但这款来自比利时的3D打印无人机Fleye可能可以消除你的担忧,它其中一个特点就是把螺旋

3D打印和CNC加工东莞望牛墩有什么不同?

CNC原理CNC又叫做电脑锣、CNCCH或数控机床其实是香港那边的一种叫法,后来传入大陆珠三角,其实就是数控铣床,在广、江浙沪一带有人叫“CNC加工中心”机械加工的一种,是新型加工技

知道东莞大朗三维扫描仪哪些优势是吸引用户的地方吗?

跟随技术整合的不断进步,三维扫描仪使用在我们生活当中的各个方面可以说是非常普遍了,例如在建设中、动画设计以及水利工程方面等,而且三维扫描仪涉及到的有关一些技术方法也是

抄数设计建模服务广州从化区常见的几种形式知识介绍

抄数设计是现在产品开发主要用到的技术,抄数设计广泛应用于玩具产品开发,汽车,机壳类等。下面就来介绍抄数设计常见的几种形式知识。一,玩具产品抄数设计,玩具因为其表面很复杂,所

广州3D打印快速成型技术,高埗塑料3D打印

如今3D打印材料的种类非常多,很多客户会在3D打印选材时犯难。今天,我们将探讨塑料3D打印,看看使用这种材料进行3D打印的主要优点是什么。根据国外最新研究报告指出,塑料仍是3D打

| 留言与评论 (共有 条评论) |